Samtang usa ra ka bahin sa mas dako nga sistema, ang tip sa pagkontak sa robotic ug semiautomatic gas metal arc welding (GMAW) nga mga pusil adunay hinungdanon nga papel sa paghatag kalidad sa tunog nga weld. Mahimo usab kini nga hinungdan sa pagka-produktibo ug ganansya sa imong operasyon sa welding - ang downtime alang sa sobra nga pagbag-o mahimong makadaot sa throughput ug gasto sa pagtrabaho ug imbentaryo.

Ang panguna nga gimbuhaton sa tip sa kontak mao ang paggiya sa welding wire ug pagbalhin sa welding current sa wire samtang kini moagi sa lungag. Ang tumong mao ang pag-feed sa wire pinaagi sa contact tip nga hapsay, samtang nagpabilin ang maximum contact. Aron makuha ang labing maayo nga mga resulta, importante nga gamiton ang husto nga gidak-on sa tip sa kontak —o inner diameter (ID) — para sa aplikasyon. Ang welding wire ug welding nga proseso parehong nakaimpluwensya sa pagpili (Figure 1).

Epekto sa Welding Wire sa Contact Tip Size

Tulo ka mga kinaiya sa welding wire direkta nga makaapekto sa pagpili sa tip sa pagkontak alang sa usa ka partikular nga aplikasyon:

▪ Uri sa wire

▪ Wire cast

▪ Kalidad sa alambre

Type—Ang mga tiggama sa tip sa kontak kasagarang nagrekomendar sa standard- (default) nga mga tip sa pagkontak sa katugbang nga mga wire, sama sa tip sa kontak nga xxx-xx-45 alang sa 0.045-pulgada nga wire. Sa pipila ka mga kaso, bisan pa niana, mahimo nga mas maayo nga ipaubos o sobra ang gidak-on sa tip sa kontak sa diameter sa wire.

Ang standard tolerances sa welding wires magkalahi sumala sa matang. Pananglitan, ang American Welding Society (AWS) code 5.18 nagtugot sa ± 0.001-in. tolerance alang sa 0.045-in. solidong mga alambre, ug ± 0.002-in. tolerance alang sa 0.045-in. tubular nga mga alambre. Ang tubular ug aluminum nga mga alambre, nga humok, labing maayo nga mopasundayag gamit ang standard o dako nga mga tip sa pagkontak nga motugot kanila sa pag-agi sa pinakagamay nga puwersa sa pagpakaon ug walay pag-buckling o kinking sulod sa feeder o welding gun.

Ang mga solidong wire, sa kasukwahi, mas estrikto, nga nagpasabut nga mas gamay nga mga problema sa pagpakaon, nga gitugotan sila nga ipares sa gamay nga mga tip sa pagkontak.

Cast—Ang hinungdan sa sobra-ug pag-undersize sa tip sa pagkontak nalangkit dili lamang sa matang sa wire, kondili usab sa cast ug helix niini. Ang cast nagtumong sa diyametro sa wire loop kung ang usa ka gitas-on sa wire nadispatsar gikan sa pakete ug gibutang sa usa ka patag nga nawong- sa esensya, ang curvature sa wire. Ang tipikal nga threshold alang sa cast mao ang 40 ngadto sa 45 in.; kung ang wire cast mas gamay niini, ayaw gamita ang gamay nga tip sa kontak.

Ang helix nagtumong kung unsa kadaghan ang pagtaas sa alambre gikan sa patag nga nawong, ug kini kinahanglan nga dili molapas sa 1 ka pulgada sa bisan unsang lokasyon.

Ang AWS nagtakda sa mga kinahanglanon alang sa wire cast ug helix isip pagkontrol sa kalidad aron maseguro nga anaa ang wire feeds sa paagi nga mohaum sa maayong performance sa welding.

Ang gibanabana nga paagi aron makuha ang kadaghanan nga gidaghanon sa wire cast mao ang gidak-on sa pakete. Ang mga wire nga giputos sa daghang mga pakete, sama sa usa ka drum o reel, makapadayon sa usa ka mas dako nga cast o mas tul-id nga contour kay sa wire nga giputos sa spool o coil.

Ang "tul-id nga wire" usa ka kasagaran nga punto sa pagbaligya alang sa daghang mga wire nga puno, tungod kay mas dali ang pagpakaon sa tul-id nga wire kaysa curved wire. Ang ubang mga tiggama usab nagtuyok sa wire samtang giputos kini sa drum, nga moresulta sa wire nga mahimong sine wave imbes usa ka loop kung kini ipagawas gikan sa package. Kini nga mga wire adunay dako kaayo nga cast (100 in. o labaw pa) ug mahimong ipares sa gamay nga mga tip sa kontak.

Ang wire nga gipakaon gikan sa usa ka mas gamay nga spool, bisan pa niana, adunay mas klaro nga cast-gibana-bana nga 30-in. o mas gamay nga diyametro-ug kasagaran nagkinahanglan og usa ka standard o mas dako nga gidak-on sa tip sa kontak aron mahatagan ang angay nga mga kinaiya sa pagpakaon.

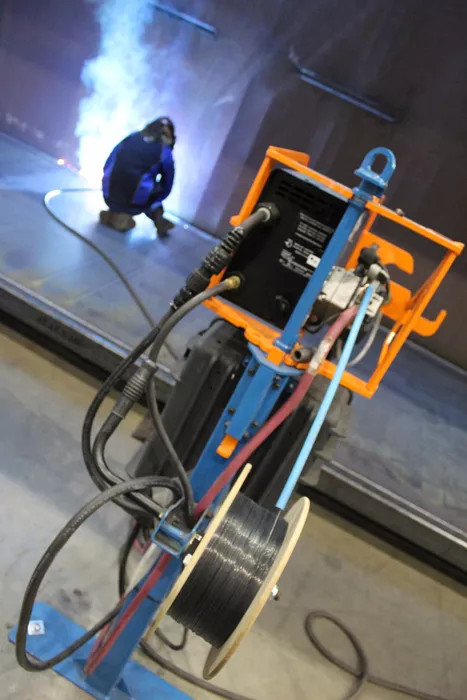

Hulagway 1

Aron makuha ang labing kaayo nga mga resulta sa welding, hinungdanon nga adunay husto nga gidak-on sa tip sa kontak alang sa aplikasyon. Ang welding wire ug welding nga proseso parehong nakaimpluwensya sa pagpili.

Kalidad—Ang kalidad sa wire makaapekto usab sa pagpili sa tip sa kontak. Ang mga pag-uswag sa pagkontrol sa kalidad nakapahimo sa gawas nga diametro (OD) sa mga welding wire nga mas tukma kaysa sa nangaging mga tuig, mao nga sila nagpakaon nga mas hapsay. Ang taas nga kalidad nga solid wire, pananglitan, nagtanyag makanunayon nga diametro ug cast, ingon man usa ka uniporme nga copper coating sa ibabaw; kini nga wire mahimong gamiton inubanan sa usa ka contact tip nga adunay mas gamay nga ID, tungod kay adunay dili kaayo kabalaka mahitungod sa wire buckling o kinking. Ang taas nga kalidad nga tubular wire nagtanyag sa parehas nga mga benepisyo, kauban ang hapsay, luwas nga mga tahi nga makapugong sa pag-abli sa wire sa panahon sa pagpakaon.

Ang dili maayo nga kalidad nga wire nga wala gihimo sa higpit nga mga sumbanan mahimo’g dali sa dili maayo nga pagpakaon sa wire ug dili maayo nga arko. Ang gamay nga mga tip sa pagkontak dili girekomenda alang sa paggamit sa mga wire nga adunay daghang mga kalainan sa OD.

Isip usa ka pag-amping, sa matag higayon nga mag-ilis ka sa usa ka lahi nga tipo o tatak sa wire, hinungdanon nga susihon pag-usab ang gidak-on sa tip sa kontak aron masiguro nga makab-ot nimo ang gitinguha nga mga sangputanan.

Epekto sa Proseso sa Welding

Sa bag-ohay nga mga tuig ang mga pagbag-o sa mga industriya sa paggama ug paggama nag-aghat sa mga pagbag-o sa proseso sa welding, ingon man ang gidak-on sa tip sa kontak nga gamiton. Pananglitan, sa industriya sa automotive diin ang mga OEM naggamit sa mas nipis (ug mas lig-on) nga mga materyales aron makatabang sa pagpakunhod sa gibug-aton sa sakyanan ug pagpalambo sa episyente sa gasolina, ang mga tiggama kanunay nga naggamit sa mga tinubdan sa kuryente nga adunay mga advanced waveform, sama sa pulsed o giusab nga short-circuit. Kini nga mga advanced waveform makatabang sa pagpakunhod sa spatter ug pagdugang sa katulin sa welding. Kini nga matang sa welding, kasagaran gigamit sa robotic welding aplikasyon, mao ang dili kaayo tolerant sa deviations sa proseso ug nagkinahanglan contact tips nga tukma ug reliably paghatud sa waveform ngadto sa welding wire.

Sa usa ka tipikal nga proseso sa welding sa pulso gamit ang 0.045-in. solid wire, ang peak current mahimong mas dako pa sa 550 amps, ug ang kasamtangan nga ramping speed mahimong labaw pa sa 1 ´ 106 amp/sec. Ingon usa ka sangputanan, ang contact tip-to-wire interface naglihok ingon usa ka switch sa frequency sa pulso, nga 150 hangtod 200 Hz.

Ang kinabuhi sa contact tip sa pulse welding kasagaran usa ka tipik nianang sa GMAW, o constant-voltage (CV) welding. Ang pagpili sa usa ka tip sa kontak nga adunay gamay nga gamay nga ID alang sa wire nga gigamit girekomenda aron masiguro nga ang tip / wire interface nga resistensya igo nga gamay nga dili mahitabo ang grabe nga pag-arcing. Pananglitan, ang usa ka 0.045-in.-diameter nga solid wire motakdo sa tip sa kontak nga adunay ID nga 0.049 hangtod 0.050 in.

Ang manwal o semiawtomatikong welding nga mga aplikasyon nanginahanglan ug lainlaing mga konsiderasyon kung bahin sa pagpili sa husto nga gidak-on sa tip sa kontak. Ang semiautomatic welding guns kasagaran mas taas ug mas komplikado ang contours kay sa robotic guns. Kasagaran adunay usa usab ka mas dako nga liko sa liog, nga nagtugot sa welding operator nga komportable nga maka-access sa weld joint. Ang liog nga adunay dako nga anggulo sa pagduko nagmugna og mas hugot nga paghulma sa wire samtang kini gipakaon. Busa, maayo nga ideya nga magpili usa ka tip sa kontak nga adunay gamay nga mas dako nga ID aron mahimo ang hapsay nga pagpakaon sa wire. Kini sa tinuud ang tradisyonal nga klasipikasyon sa mga gidak-on sa tip sa kontak. Kadaghanan sa mga tiggama sa welding gun nagtakda sa ilang default nga gidak-on sa tip sa kontak sumala sa semiautomatic nga aplikasyon. Pananglitan, usa ka 0.045-in. Ang diameter nga solid wire motakdo sa tip sa kontak nga adunay ID nga 0.052 hangtod 0.055 in.

Mga Resulta sa Dili Sakto nga Gidak-on sa Tip sa Pagkontak

Ang dili husto nga gidak-on sa tip sa kontak, dako man o gamay kaayo para sa tipo, cast, ug kalidad sa wire nga gigamit, mahimong hinungdan sa dili maayo nga pagpakaon sa wire o dili maayo nga performance sa arko. Labaw nga espesipiko, ang mga tip sa pagkontak nga adunay mga ID nga gamay ra kaayo mahimong hinungdan nga ang wire mag-agay sa sulod sa lungag, nga mosangput sa pagkasunog (Figure 2). Mahimo usab kini nga hinungdan sa birdnesting, nga usa ka tangle sa wire sa drive roll sa wire feeder.

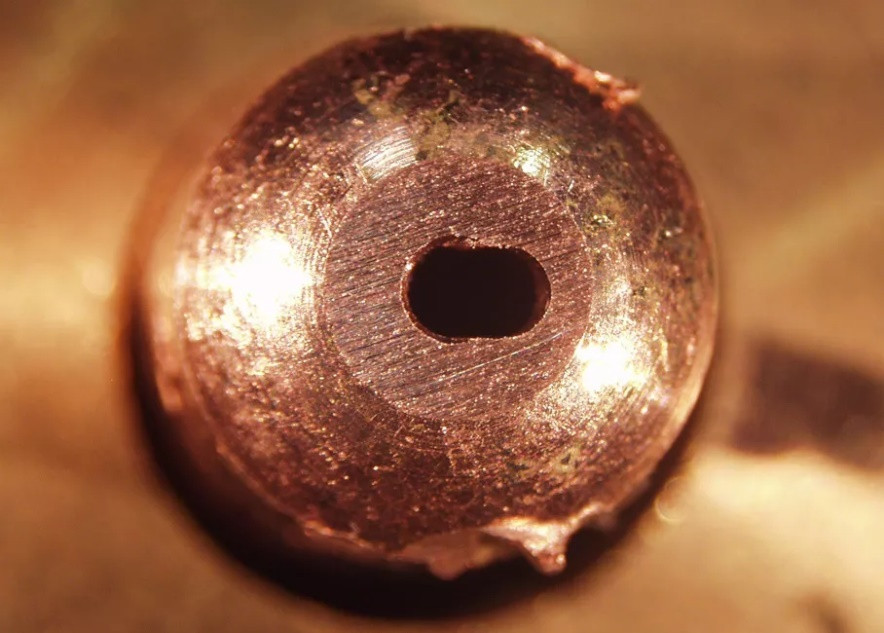

Hulagway 2

Ang Burnback (wire jammed) usa sa labing kasagaran nga mga paagi sa pagkapakyas sa mga tip sa pagkontak. Dakong epekto kini sa inner diameter (ID) sa contact tip.

Sa laing bahin, ang mga tip sa pagkontak nga adunay usa ka ID nga dako kaayo alang sa diametro sa wire mahimong magtugot sa wire nga maglatagaw samtang kini moagi. Kini nga pagsuroy-suroy moresulta sa dili maayo nga arc stability, bug-at nga spatter, dili kompleto nga pagsagol, ug misalignment sa weld sa joint. Kini nga mga panghitabo labi ka hinungdanon sa agresibo nga welding sa pulso; ang keyhole (Figure 3) rate (wear rate) sa usa ka oversized contact tip mahimong doble sa gamay nga contact tip.

Ubang mga Konsiderasyon

Importante nga hingpit nga masabtan ang proseso sa welding sa dili pa mopili sa gidak-on sa tip sa kontak alang sa trabaho. Hinumdomi nga ang ikatulo nga function sa contact tip mao ang paglihok ingon nga fuse sa welding system. Ang bisan unsang mga problema sa powertrain sa welding loop mao ang (ug kinahanglan nga) ipakita ingon nga pagkapakyas sa tip sa kontak una. Kung ang tip sa kontak mapakyas sa lahi o wala’y panahon sa usa ka cell kung itandi sa nahabilin nga tanum, kana nga cell lagmit kinahanglan nga maayo ang pag-tune.

Maayo usab nga ideya nga susihon ang pagtugot sa imong operasyon sa peligro; kana mao, pila ang gasto kung mapakyas ang tip sa pagkontak. Sa usa ka semiautomatic nga aplikasyon, pananglitan, lagmit nga ang welding operator dali nga makaila sa bisan unsang mga problema ug mapulihan ang usa ka napakyas nga tip sa pagkontak sa ekonomiya. Bisan pa, ang gasto alang sa wala damha nga pagkapakyas sa tip sa kontak sa usa ka robotic welding nga operasyon labi ka taas kaysa sa manual welding. Sa kini nga kaso, kinahanglan nimo ang mga tip sa pagkontak nga kasaligan nga molihok sa panahon tali sa gitakda nga mga pagbag-o sa tip sa kontak, pananglitan, usa ka pagbalhin. Kasagaran tinuod nga sa kadaghanan sa mga robotic welding nga mga operasyon, ang pagkamakanunayon sa kalidad nga gihatag sa usa ka tip sa pagkontak mas hinungdanon kaysa kung unsa kini kadugay.

Hinumdomi nga kini mga kinatibuk-ang lagda lamang sa pagpili sa gidak-on sa tip sa kontak. Aron mahibal-an ang husto nga gidak-on, hinungdanon nga susihon ang napakyas nga mga tip sa pagkontak sa tanum. Kung kadaghanan sa mga napakyas nga mga tip sa pagkontak adunay wire nga nagbara sa sulod, ang tip sa kontak nga ID gamay ra kaayo.

Kung ang kadaghanan sa mga napakyas nga mga tip sa pagkontak wala’y mga wire, apan usa ka bagis nga arko ug dili maayo nga kalidad sa weld ang naobserbahan, mahimo’g mapuslanon ang pagpili sa gamay nga mga tip sa kontak.

Hulagway 3

Ang sobra nga keyhole usa usab sa labing kasagaran nga paagi sa pagkapakyas sa mga tip sa pagkontak. Naapektuhan usab kini sa inner diameter (ID) sa tip sa kontak.

Oras sa pag-post: Ene-02-2023