Ang pig-ot nga gintang nga proseso sa welding iya sa lawom ug pig-ot nga groove welding nga proseso sa baga nga workpieces. Sa kinatibuk-an, ang giladmon-sa-lapad nga ratio sa groove mahimong moabot sa 10-15. Sa diha nga ang submerged arc welding nga proseso gigamit, adunay problema sa pagtangtang sa slag ug pagtangtang sa slag shell sa matag weld. Sa kinatibuk-ang submerged arc welding nga mga proseso, gilauman nga ang slag shell mahimong awtomatikong mahulog. Kung ang slag shell dili awtomatikong mahulog, lisud kaayo ang pagtangtang sa slag shell sa usa ka lawom ug pig-ot nga groove nga adunay gilapdon nga 20-30 mm lamang. Tungod niini nga rason, gikan sa praktis sa submerged arc welding nga pamaagi sa proseso, ang mga tawo nagsuhid sa usa ka pig-ot nga gintang submerged arc welding proseso nga pamaagi diin ang slag shell mahimong awtomatikong mahulog - ang "fish scale" weld pig-ot nga gintang submerged arc welding proseso.

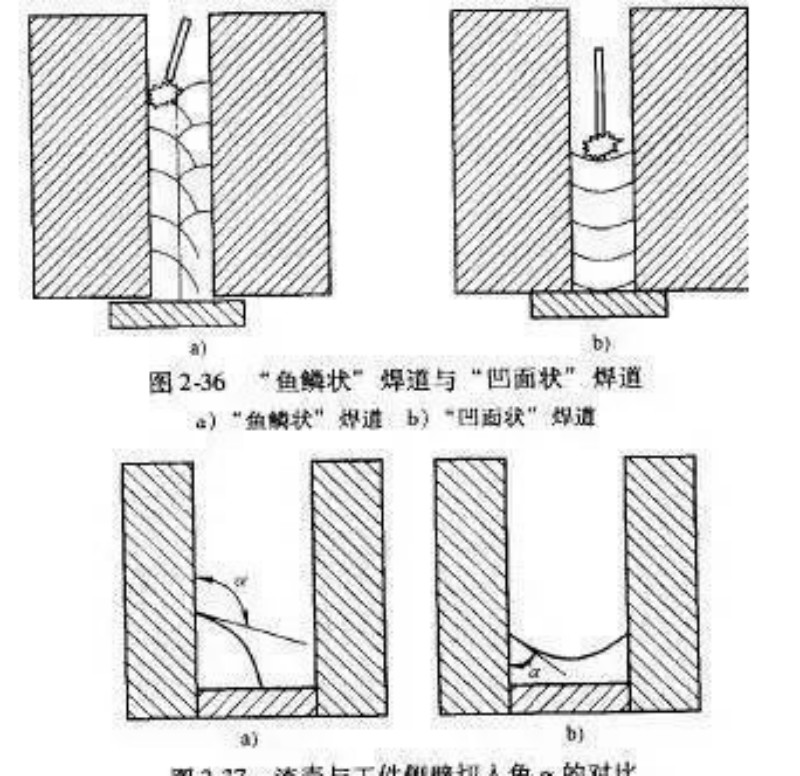

Ang kalainan tali niining "fish scale" weld ug ang "concave" weld (Figure 2-36) mao nga ang slag shell adunay lain-laing mga tensyon sa nawong tungod sa lain-laing mga anggulo sa pagputol tali sa slag shell ug sa kilid nga bungbong sa workpiece (Figure 2 -37). Ang tensiyon sa nawong sa "fish scale" weld makahimo sa slag shell nga awtomatikong mahulog; samtang ang tensiyon sa nawong sa "concave" weld naghimo sa slag shell nga lig-on nga nagsunod sa kilid nga bungbong sa workpiece. Base sa mga rason sa ibabaw, ang pig-ot nga gintang submerged arc welding proseso kinahanglan nga dili mogamit sa "concave" weld, apan kinahanglan nga gamiton ang "fish scale" weld.

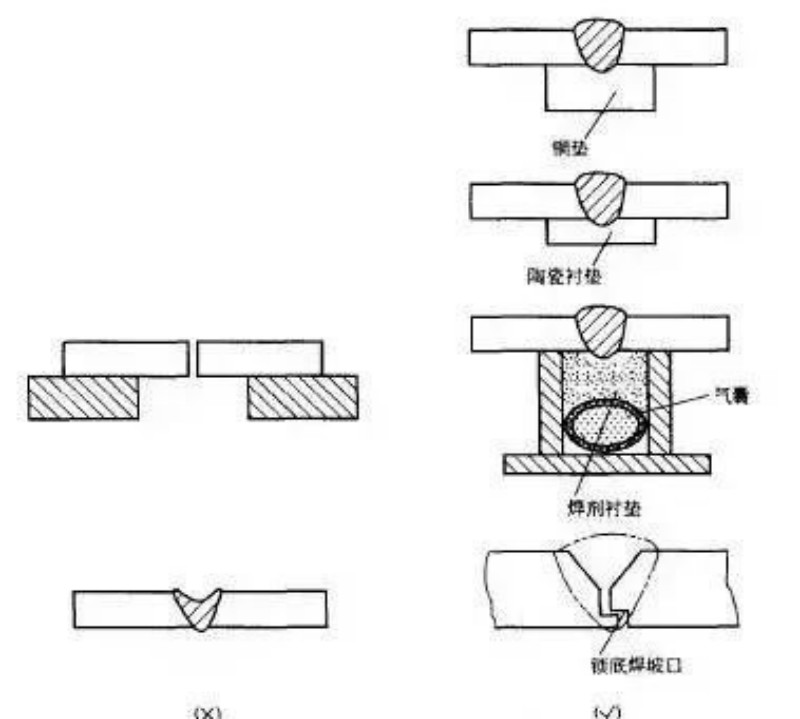

Ang nalunod nga arc welding mahimong makalusot sa mga workpiece nga adunay gibag-on nga ubos sa 20 mm sa usa ka lakaw. Tungod sa dako nga tinunaw nga pool, aron makab-ot ang katuyoan sa pagporma sa usa ka go, usa ka pinugos nga pagporma sa liner kinahanglan gamiton aron tugotan ang tinunaw nga pool nga mobugnaw ug molig-on sa liner, kung dili ang workpiece dali nga masunog. Ang giladmon sa pagsulod sa panahon sa gisuspinde nga welding kinahanglan nga kasagaran dili molapas sa 2/3 sa gibag-on sa plato. Ang mosunod nga mga pamaagi sa proseso mahimong gamiton alang sa single-sided welding ug double-sided forming welds (Figure 2-35):

1) Welding sa tumbaga pad. 2) Welding sa temporaryo nga ceramic pad. 3) Welding sa flux pad. 4) Welding sa permanente nga pad o lock sa ubos welding. Alang sa load-bearing joint sa butt-welded steel plates nga lainlaig gibag-on, kung ang gibag-on nga deviation sa duha ka mga palid molapas sa range nga gitakda sa standard, ang groove size gipili sumala sa gibag-on sa baga nga plato, o ang baga nga plato gipanipis sa usa o duha ka kilid sa parehas nga gibag-on sa manipis nga plato. Makalikay kini sa konsentrasyon sa stress tungod sa kalit nga pagbag-o sa cross section sa butt welding joint.

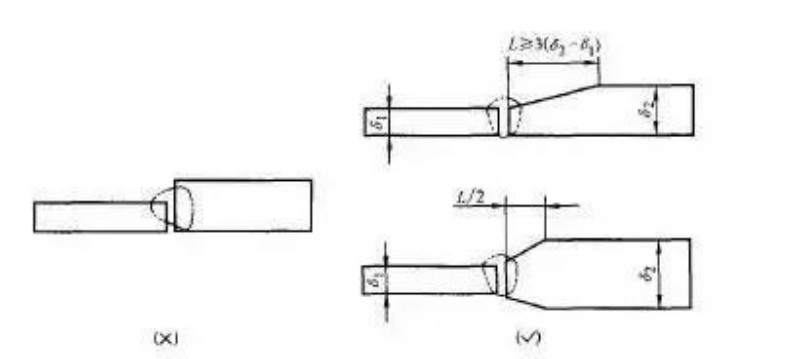

1) Ang gitugot nga gibag-on nga kalainan sa lainlaing mga gibag-on sa plato gipakita sa Talaan 2-1.

2) Pagnipis nga gitas-on. Kung nagnipis sa usa ka kilid, ang gitas-on mao ang 1/2 niana kung nagnipis sa usa ka kilid, sama sa gipakita sa Figure Pagnipis nga gitas-on L}3 (s2一s}); sa diha nga thinning sa duha ka kilid, ang thinning mao ang 2-34.

Kung ang welding butt joints sa parehas nga gibag-on nga mga plato, ang welding wire kinahanglan nga anaa sa sentro nga linya sa weld. Kung ang welding wire dili nakasentro, kini mahimong hinungdan sa mga depekto sama sa dili kompleto nga pagsulod ug weld offset. Sa diha nga ang welding butt joints sa dili patas nga gibag-on nga mga plato, ang welding wire kinahanglan nga mapihigon ngadto sa baga nga plato aron ang gikusgon sa pagkatunaw niini parehas sa manipis nga plato, aron ang weld husto nga maporma. Ang Figure 2-31 nagpakita sa offset sa welding wire alang sa butt joints.

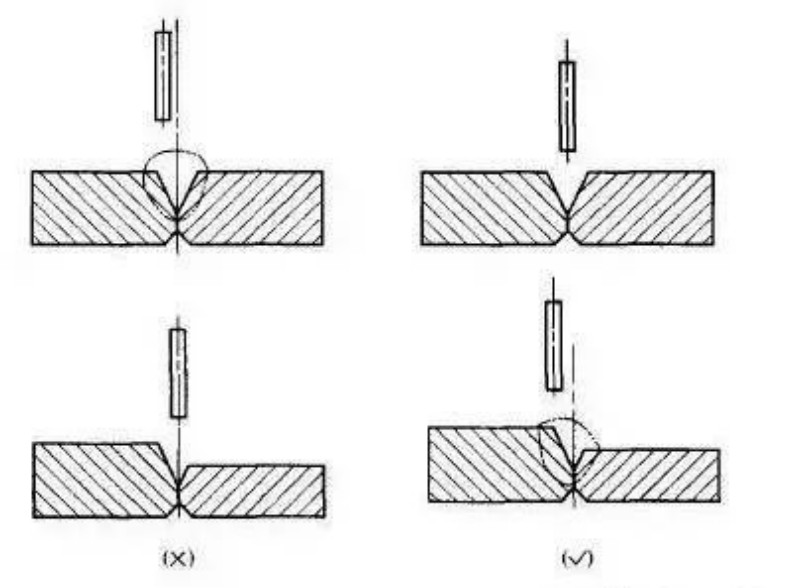

Ang direksyon ug gidak-on sa welding wire inclination lahi, ug ang "arc blowing force" ug thermal effect sa arc sa tinunaw nga pool lahi usab, nga nagpatunghag lain-laing mga epekto sa weld formation. Sa welding practice, ang weld width, molten exploration ug formation coefficient sa weld mahimong ma-adjust pinaagi sa pag-usab sa direksyon ug gidak-on sa welding wire inclination. Bisan pa, kinahanglan nga likayan nga ang welding wire inclination dako kaayo, kung dili kini makahimo og dili maayo nga weld formation. Ang impluwensya sa direksyon ug gidak-on sa welding wire inclination sa weld formation gipakita sa Figure 2-30.

Ang Xinfa welding equipment adunay mga kinaiya sa taas nga kalidad ug ubos nga presyo. Para sa mga detalye, palihog bisitaha ang:Welding & Cutting Manufacturers - China Welding & Cutting Factory & Suppliers (xinfatools.com)

Ang pagdugang sa extension nga gitas-on sa welding wire ubos sa kondisyon sa kanunay nga welding current makadugang sa welding wire deposition speed sa 25% ngadto sa 50%, apan kung ang arc boltahe ubos, ang penetration depth ug gilapdon sa weld mokunhod. Ang porma sa weld welded sa welding wire nga adunay dugang nga extension nga gitas-on hingpit nga lahi gikan sa weld nga welded sa welding wire nga adunay normal nga extension nga gitas-on. Busa, kung gikinahanglan ang usa ka mas dako nga giladmon sa pagsulod, dili maayo nga dugangan ang gitas-on sa extension sa welding wire. Kung ang extension nga gitas-on sa welding wire madugangan aron madugangan ang katulin sa pagdeposito sa welding wire, ang boltahe sa arko kinahanglan nga madugangan sa parehas nga oras aron mapadayon ang angay nga gitas-on sa arko.

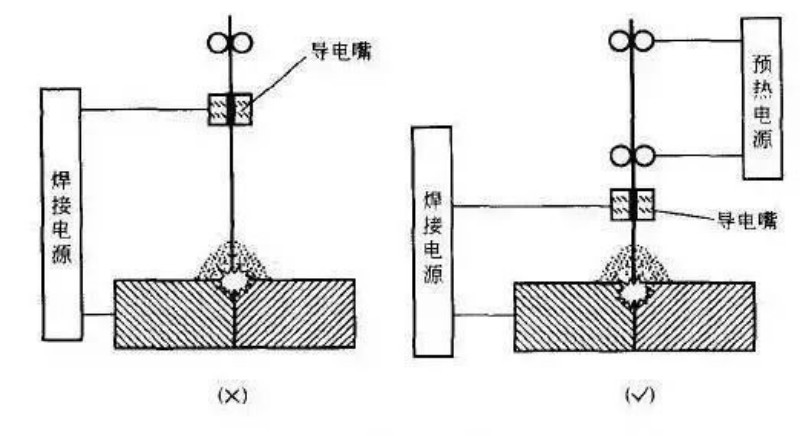

Ang submerged arc welding nga adunay function sa preheating sa welding wire makadugang sa katulin sa pagtunaw sa welding wire ug ang gidaghanon sa welding wire deposition nga walay pagdugang sa init nga input sa base nga materyal, sa ingon makab-ot ang katuyoan sa pagpalambo sa welding efficiency. Ang extension nga gitas-on sa welding wire ug ang preheating sa welding wire gipakita sa Figure 2-29.

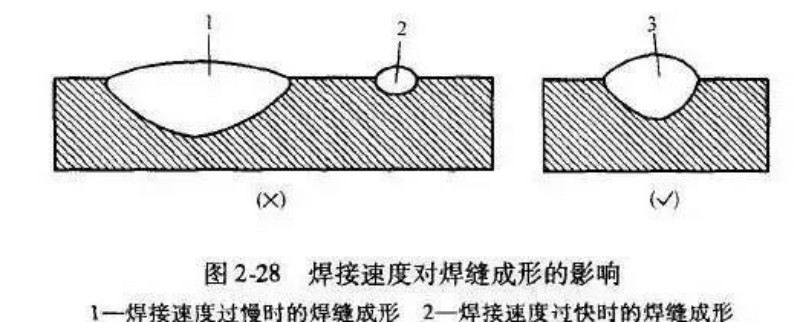

Ubos sa pipila ka mga kondisyon sa gahum sa arko, ang mga pagbag-o sa katulin sa welding nagbag-o sa input sa init sa weld, sa ingon nagbag-o sa giladmon ug gilapdon sa weld. Kung paspas ang welding, tungod sa dili igo nga pagpainit sa arko sa weldment, ang giladmon ug gilapdon sa weld makunhuran, ang ratio sa fusion mokunhod, ug sa grabe nga mga kaso, ang mga depekto sama sa undercut, dili kompleto nga pagsulod ug porosity ang hinungdan. Busa, kung gipadako ang katulin sa welding, ang gahum sa arko kinahanglan nga madugangan aron mapadayon nga kanunay ang giladmon ug gilapdon sa weld. Figure 2-28 nagpakita sa epekto sa welding speed sa weld formation.

Atol sa submerged arc welding, ang arc boltahe determinado sumala sa gidak-on sa welding kasamtangan, nga mao, sa usa ka piho nga welding kasamtangan, ang arc gitas-on kinahanglan nga huptan kanunay aron sa pagsiguro nga ang arko "pagsunog" stably ug ang weld naporma makatarunganon. . Bisan pa, ang mga mosunud nga mga sitwasyon kinahanglan nga pagtratar sa lahi nga paagi:

1) Kung ang weld sa nawong sa multi-layer weld dili maayo nga gitigum o ang gamut nga gintang sa butt weld dako kaayo, ang arc boltahe kinahanglan dili kaayo gamay. 2) Ang lawom nga mga welds sa groove kinahanglan dili welded nga adunay mas taas nga boltahe sa arko. Ang weld formation sa mga espesyal nga bahin nga katumbas sa lain-laing arc voltages gipakita sa Figure 2-27.

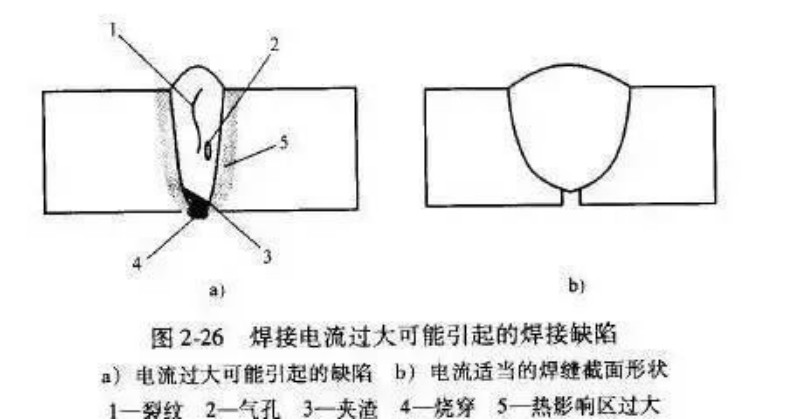

Ubos sa pipila ka mga kondisyon, ang pagbag-o sa welding current makausab sa gikusgon sa pagtunaw sa welding wire ug sa penetration depth sa weld. Bisan pa, ang sobra nga pagdugang sa welding current dili kalikayan nga mosangpot sa sobra nga weld height ug sobra nga weld penetration nga giladmon, nga moresulta sa pagkadaut sa weld formation. Sa samang higayon, kining sobra nga weld formation makapasamot sa pagkunhod sa weld, sa ingon hinungdan sa mga depekto sama sa welding cracks, pores, slag inclusions, ingon man usab sa sobra nga init nga apektado nga mga zone ug sobra nga welding deformation. Busa, samtang nagdugang sa welding kasamtangan, ang arc boltahe kinahanglan nga madugangan sumala sa pagsiguro sa usa ka angay nga weld porma. Ang mga depekto sa welding nga mahimong hinungdan sa sobra nga welding current gipakita sa Figure 2-26.

Oras sa pag-post: Sep-29-2024